2.一次性系统的异物控制(从原料到生产全过程)

2.一次性系统的异物控制(从原料到生产全过程)

2.1 膜材的生产控制

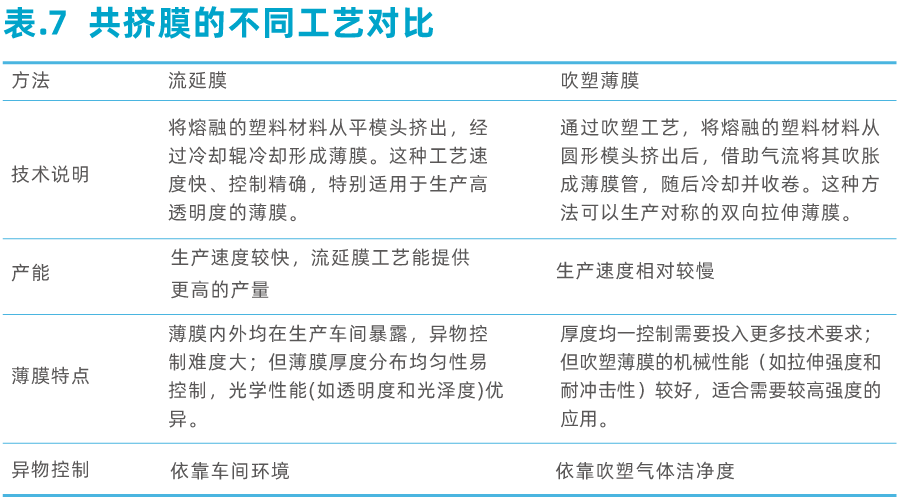

共挤膜的生产方式有流延法和吹塑法,下表对两种方法进行对比:

总体而言,流延膜生产速度快,薄膜厚度分布均匀性易控制,光学性能(如透明度和光泽度)优异,适合外包材行业的大量使用;吹塑薄膜在机械性能上有较好强度,但是生产速度较慢,适合需要较高强度的应用。科百特一次性生物工艺膜采用吹塑法制成,具有高洁净度的内表面、良好的耐环境应力、耐撕裂性能、耐揉搓性能、抗拉伸性及化学稳定性,可应用于血液制品工艺的整个环节。

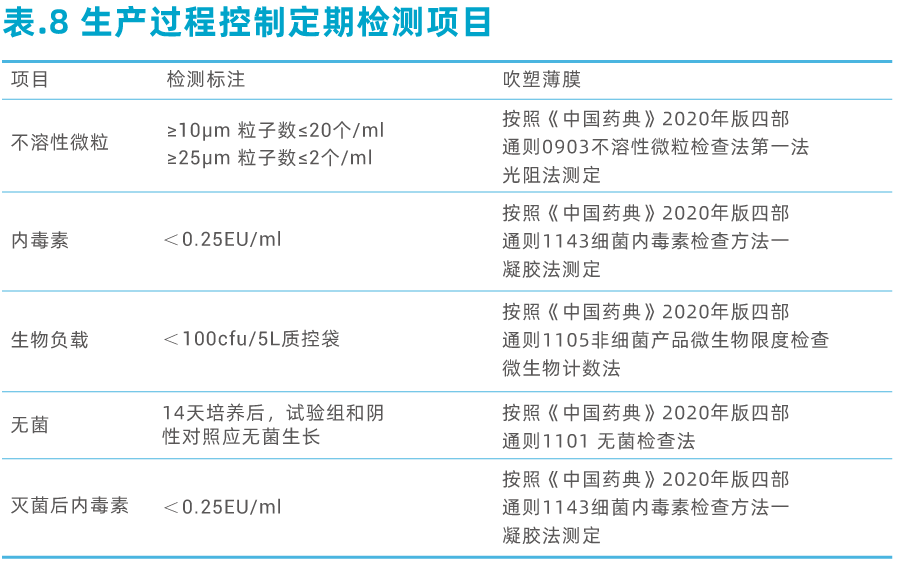

2.2 生产过程控制

· 生产环境控制:根据不同应用工艺点,分别在不同洁净等级的车间合理安排生产。包括ISO Class 7级配件及管路生产注塑车间、ISO Class 7级袋子及组装生产环境、制剂灌装等适用的全A级(ISO Class 4.8级)生产车间生产;

· 配件预冲洗:搭建满足WFI标准的水冲洗产线,管路使用冲洗、烘干设备,接头配件使用超声波清洗及百级烘箱,保证组件的洁净度;

· 人员、物料、设备管控:增设喷淋,双层更衣,设备除尘,除静电(降低静电吸附颗粒物的影响)等。

3.一次性系统在料液残留上的优势

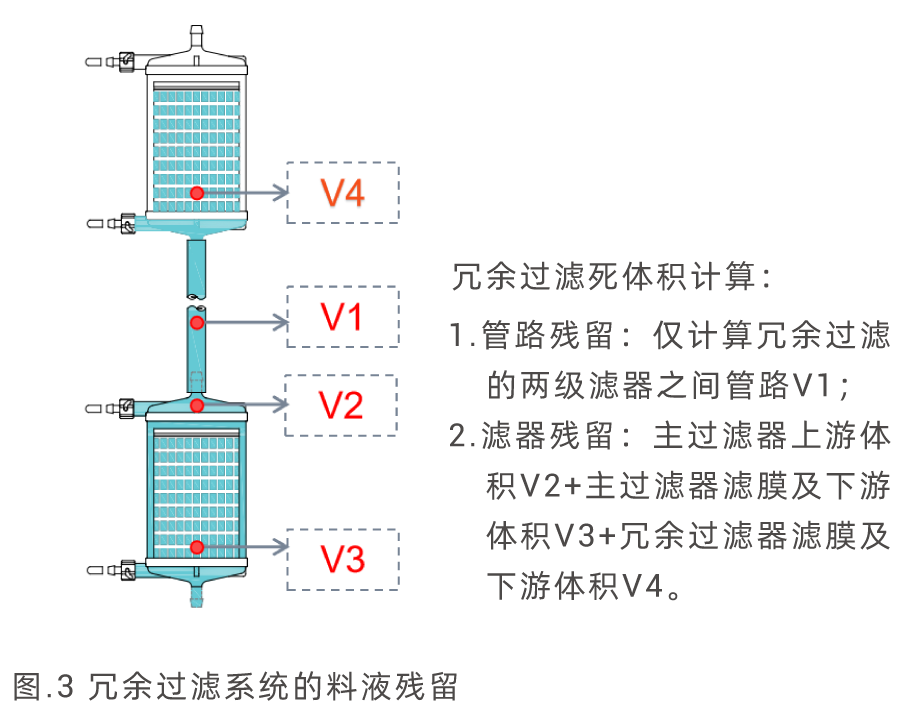

3.1 一次性冗余除菌过滤系统

应用案例:

5英寸不锈钢冗余过滤系统 VS 5英寸一次性冗余过滤系统

综上可得,仅冗余过滤系统从不锈钢切换到一次性,单批可多产出883.8mL产品,这对于高附加值的血液制品而言降低了成本。

*注意:此处残留计算仅为两级滤器之间的残留(滤前滤后管路均按照完全排空计算),实际残留需根据产线具体情况评估。

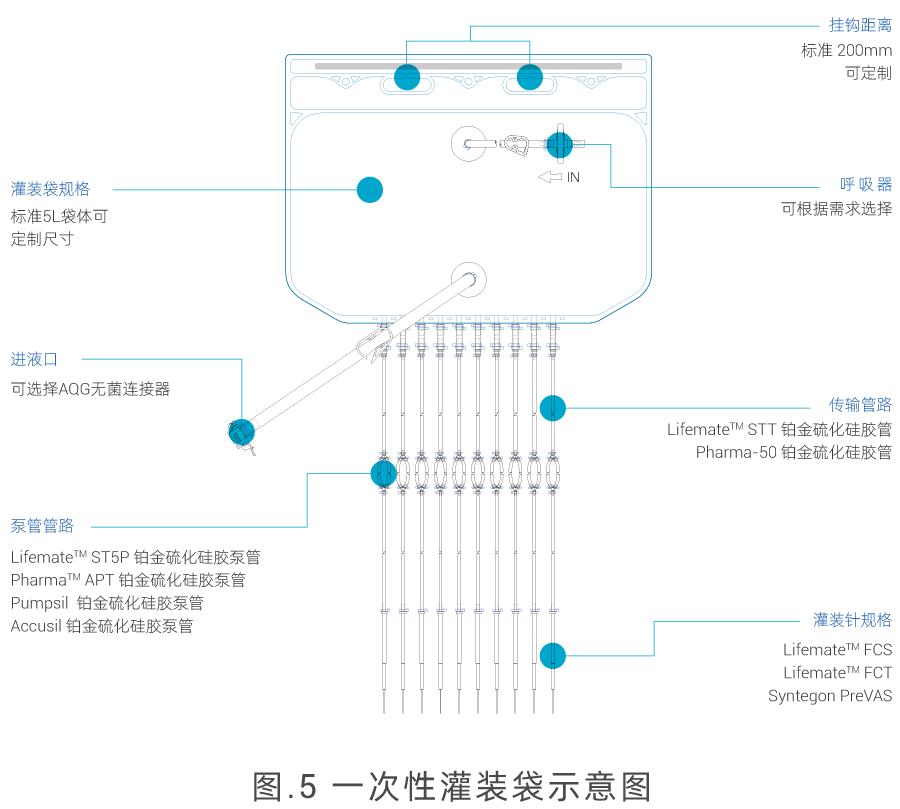

3.2 一次性灌装系统

应用案例:

5L不锈钢缓冲罐 VS 5L一次性灌装袋

不锈钢缓冲罐死体积:

1.SIP后冷凝水残留导致产品被稀释体积V1(由管道设计确认具体数值,几百毫升到几升不等);

2.灌装终点残留导致产品浪费体积V2(由罐体,公共工程系统设计确认具体数值,几百毫升到几升不等)。

一次性灌装袋死体积:

1.灭菌残留——预灭菌(辐照灭菌无冷凝水)V1;

2.袋体残留——袋体两侧大圆角设计,袋体死体积V2;

3.接口与管路残留——排液使用单排窄口船型接头,可与袋体良好连接,液体自重流向最低点排液孔,接口与灌装管路死体积V3。

排液测试:

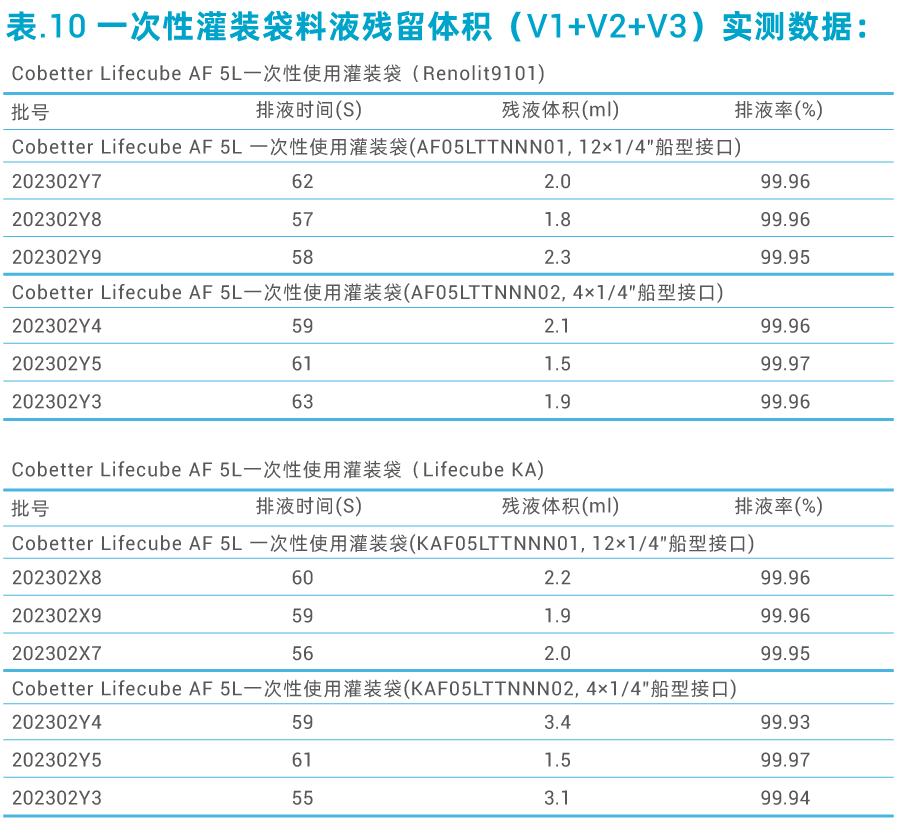

Cobetter Lifecube AF 5L 一次性使用灌装袋,完整性检查完好后,经不低于50kGy伽马辐照灭菌。向袋内装15-25℃水至标示体积。悬挂袋体,确认排液管路无任何堵塞或流量限制后,打开出液管路上的软管夹,使液体在重力作用下排出,记录排液时间和残液体积,并计算排液率。

结论

使用Lifemeta KA膜和Renolit 9101膜制成的Cobetter Lifecube AF 5L 一次性使用灌裝袋在实验室条件下的排液测试结果仅供参考,因使用过程还需考虑到不同排液管路内径、不同配套容器、人工操作误差等情况,建议在实际工艺条件下进行测试。